Chiphiány, emisszió-szigor és személyre szabhatóság: az autógyártás komoly kihívásokkal néz szembe?

Bár a hétköznapi sofőrök mindebből keveset érzékelnek, az autóipar épp jelentős átalakuláson megy keresztül. Fontos, hogy amikor autóiparról beszélünk, nem csak a konkrét autógyártókra gondolunk, hanem azok beszállítóira, partnereire, akik nélkül bizony megállna az élet, de legalábbis a gyártás.

Az iparágnak komoly kihívásokat kell mostanában leküzdenie, amelyből csak egy tényező a hírekben mostanság gyakran szereplő chiphiány kérdése. Lássuk, milyen trendek láthatóak ebben az iparágban és milyen változásokat fog hozni mindez a gyártók, beszállítók és nem utolsó sorban a fogyasztók számára!

A chiphiány csak egy tünet

A globális chiphiány miatt az autóiparnak világszinten szinten a becslések szerint tízmilliárd dolláros veszteséggel kell kalkulálnia, egyelőre azonban nem látszik, hogy a helyzet mikor oldódhatna meg. A probléma a koronavírus megjelenésével kezdődött, amikor az autógyárak termelése leállt, így a modern kocsikba szánt áramkörök iránti kereslet is csökkent. A chipeket fejlesztő és gyártó vállalatok azonban soha nem látott keresletnövekedést tapasztaltak, mivel az otthonülő emberek millió kezdtek egyre több kütyüt, okostelefont, okostévét vagy épp videojáték-konzolt használni, rendelni, így nem csoda, ha ezek a cégek hirtelen profilt váltottak.

Az autógyárak aztán idővel újraindultak és a mostanában divatos „new normal”, azaz a poszt-covid világ szabályainak megfelelve ismét beindították a termelést. Azaz indították volna, ha nem szembesülnek azzal, hogy korábbi beszállítóik nem tudják időben teljesíteni a megrendeléseket. Idén júliusban 20 hetet kellett várnia a chipek megrendelőinek – vagyis öt hónapot – augusztusra pedig már a 21 hetes várólista sem volt ritkaság. Ezt érdemes összevetni azzal, hogy egy átlagos tömeggyártású autónak a megrendeléstől számított 2-3 hónap alatt illik elkészülnie, vagyis minimum duplázódott a gyártási idő, de több autógyártó arra figyelmezteti a vásárlóit, hogy akár 6-8, sőt, előfordulhat, hogy 10 hónapot is várnia kell a tulajdonosnak, hogy birtokba vehesse új járművét.

„Egyértelműen a koronavírus-járvány okozta leállások, lezárások, az ellátási-láncban történő megakadások miatt alakult ki ez a helyzet” – mutatott rá Hermán Lajos, a Bosch Rexroth Kft. End-User csoportvezetője, aki hosszú évek óta ápol közvetlen kapcsolatot több nagy magyarországi autógyárral. „A chipgyártók a lezárások idején fellendülő szórakoztatóelektronikai iparágnak szolgáltatták a meglévő készleteiket, és az autógyártók ebben alulmaradtak. Később az autógyártók a lezárások után igyekeztek újra fellendíteni gyártási tevékenységüket, ám nem tudtak elegendő alapanyaghoz jutni. Ezt látjuk most a magyarországi autógyártók leállása esetében is. Felkészülni és kivédeni talán az ellátási-láncok optimalizálásával lehetséges ezeket a válságos időszakokat.”

A helyzetet tavaly még az Ever Given teherhajó esete is súlyosbította, amely a Szuezi-csatornában elakadva egy szűk héten át akadályozta a világ egyik legforgalmasabb teherszállítási útvonalán a forgalmat. Banálisnak tűnik, de több száz teherhajó rostokolt emiatt az átkelésre várva, ami rávilágított a globális ellátási láncok sérülékenységére. A hiány ráadásul várhatóan nem fog egyelőre enyhülni, ahogy az Intel-vezér Pat Gelsinger rávilágított az Appleinsider.com-nak nyilatkozva: „A globális chiphiány csak fokozódni fog a közeli jövőben, az iparági előrejelzések szerint 2021 második felében romlik majd a helyzet, mielőtt egyáltalán remény lehetne az enyhülésre.”

Ezzel egybecseng a Volkswagen előrejelzése is, amelyről a Wall Street Journal számolt be nemrég. Eszerint a félvezető-hiány az autóiparban is csak fokozódni fog az év hátralévő részében. Ami rossz hír, mert ahogy dr. Thomas Goldsby, a University of Tennessee ellátólánc-menedzsment mesterkurzusának, illetve a logisztikai tanszéknek a vezetője szintén a Forbes-nak nyilatkozva rámutatott: “a mai autók sokkal jobban támaszkodnak a félvezetőkre, mint a korábbiak, a teljesítmény, a biztonsági berendezések, a navigáció vagy épp a szórakoztató-rendszer miatt. Egy mai autóban 1500-3000 darab chip is lehet.”

„A McKinsey tapasztalatai alapján az autógyártók, a Tier-1-es beszállítók és a chipgyártók közös megbeszélése, a munka összehangolása és egy-egy jobb ajánlat tud segíteni a jelenlegi helyzeten” – mondta Kilián Csaba, a Magyar Gépjárműipari Egyesület ügyvezető főtitkára. „Másik megoldás lehet rövidtávon a kieső chipek pótlása más jellegű, akár drágább, de használható félvezetőkkel. Nagy a bizonytalanság, de nagy valószínűséggel 2022-re normalizálódik a helyzet. Mindemellett a világ több országában is jelentős beruházásokról döntöttek a chipgyártás növelése érdekében. Németországban, illetve Magyarországon is nagy volumenű beruházásokat látni. A chipgyártási kapacitások az elkövetkezendő években növekedni fognak. Ezzel kapcsolatosan néhány példa: szeptember 17-én megkezdte termelését az Infineon legújabb üzeme Ausztriában, Villachban, mely a tervezettnél körülbelül három hónappal előbb készült el. A magyarországi Infineon gyárban is egy jelentős nagyberuházás van folyamatban. Európában épít továbbá chipgyárakat az Intel is. A következő tíz évben 80 milliárd eurót fektetne be Európában a helyi chipgyártási kapacitás bővítése érdekében. Ezenkívül a vállalat az írországi félvezetőgyárában autóipari chipek készítését fogja megkezdeni.”

SzoftVerda

Egy mai autó jóval több, mint egyszerű közlekedési eszköz: négy keréken guruló számítógép, ami adott esetben jóval komolyabb teljesítményre képes, mint egy belépő szintű laptop vagy egy okostelefon. Az autózás veszélyes üzem, így az olyan elektronikus berendezéseknek, mint a már említett navigáció, a tolatóradarok vagy épp a biztonságos közlekedést lehetővé tévő vezetőtámogató rendszerek, egyszerre kell „bolondbiztosnak” lenniük, és rendkívül megbízhatóan működniük, hiszen óriási baj történhet, ha a sofőr rábízza magát az elektronikára, az pedig cserben hagyja. Akkor pedig még nem beszéltünk az önvezető autók kérdéséről, ahol még komolyabb biztonsági hálóra van szükség.

Az autógyáraknak a fentiek miatt egyre nagyobb összegeket kell fordítania az autók szoftvereire. A jó hír, hogy ezeket a szoftvereket már az interneten keresztül, „over the air” is lehet frissíteni, a rossz hír, hogy minél több digitális megoldást zsúfolnak egy autóba, annál több chipre lesz szükség, ami tovább fokozza majd a keresletet, amivel a kínálat jelenleg képtelen megbirkózni. További kihívás lehet, hogy ezekhez az alkatrészekhez óriási mennyiségű, az autógyártásban korábban nem, vagy csak jóval kisebb mértékben használt alapanyagokra, ritkaföldfémekre van szükség, amelyek előállítása, bányászata egyrészt nem környezetkímélő, másrészt, mivel a készletek korlátozottak, egyfajta második olajválság eljövetelétől is lehet tartani – különösen, hogy a jelenleg ismert lelőhelyek nagy része olyan országok területén vagy birtokában van, mint Kína, amely ennek köszönhetően komolyan tudja befolyásolni a gyártási folyamatokat.

Lánc-lánc, ellátási lánc

Napjaink globalizált iparágait a már említett ellátási láncok tartják életben, azonban épp az elmúlt hetekben kialakult, Nagy-Britanniát érintő komoly sofőrhiány mutatott rá, hogy nem vaskos, edzett acél láncszemekről, hanem szinte pókháló-vékonyságú „szálakból” álló logisztikai hálózatokról van szó. A CNN Business cikkében mutatott rá, hogy a pandémia és a Brexit együttes hatása mennyire veszélyessé kezd válni. A szakmában dolgozók közül többen már egy ideje hangoztatják, hogy a bolygót behálózó logisztikai útvonalak, óriási kikötők, gigantikus konténerszállító hajók vagy épp kamionos fuvarozási útvonalak egyre kevésbé bírják a nyomást. A Nemzetközi Szállítmányozási Kamara (ICS) szeptember utolsó hetében az ENSZ Közgyűlésének címzett nyílt levelében arra figyelmeztetett, hogy globális szállítmányozási összeomlás réme fenyeget, ha a világ kormányai nem tesznek meg mindent a helyzet javítása érdekében.

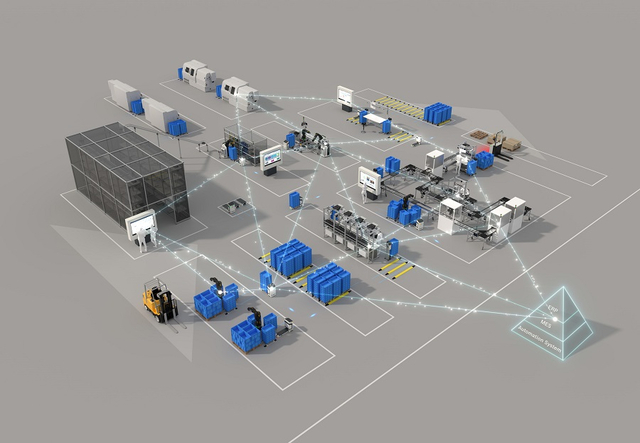

„Fontos eszköz ebben a harcban az ellátási-láncok hálózatba kapcsolása, olyan termelési rendszerek felállítása, amelyek segítségével a gyártók kapcsolódnak az ellátási láncban található partnereikhez, folyamatos összeköttetésben vannak velük, amivel optimalizálható az alapanyag-ellátás, a logisztika és végső soron a gyártás” – hangsúlyozta Hermán Lajos. „Ezekre kínálja széleskörű megoldások választékát a Bosch Rexroth is, amikkel hatékonyabbá, rugalmasabbá és produktívabbá tehetők egy üzem folyamatai, intralogisztikája, de akár a beszállítóival való együttműködése is.”

MesE-AUTÓ

Az elmúlt 10-15 év leglátványosabb autóipari trendjének egyértelműen a hibrid, illetve elektromos hajtás elterjedését tekinthetjük. Elmondható, hogy az e-autózás egyelőre csak a legfejlettebb országokban jelent valós alternatívát, hazánkban is egyre növekvő számmal közlekednek az utakon különféle – jellemzően kisebb hatótávú – elektromos járművek.

Az áthidaló megoldást a hibrid-technológiák jelenthetnék, esetleg az egyre szigorodó uniós szabályozásnak megfelelő, a korábbiaknál jóval tisztább üzemű belső égésű motorok, utóbbiakra azonban semmiféle támogatás nincs, a zöld rendszámot kiérdemlő plug-in hibridek pedig egyelőre meglehetősen drágák, ahhoz mindenképpen, hogy népautóvá tudjanak válni.

Ráadásul, a fenti tényezők miatt hosszabb távon sem várható, hogy ezek az autók olcsóbbak legyenek, épp ellenkezőleg. Arról pedig akkor még nem is beszéltünk, hogy jelenleg épp gyökeresen alakulnak át az autóvásárlási szokások – ahogy azt Kadocsa András, a McKinsey piackutató cég közép-európai járműiparért felelős partnere a Bosch Rexroth RE:FACT című podcastjában elmondta. A szakember rámutatott, hogy a Magyarországon – főleg Budapesten – is egyre népszerűbb autómegosztó (car sharing) szolgáltatások abba az irányba mutatnak, hogy a jövő generációi már kevésbé kívánnak autótulajdonosok lenni, megelégszenek azzal, ha különféle rövid távú bérleti konstrukciók révén eljuthatnak A-ból B-be.

Visszatérve a károsanyag-kibocsátás kérdésére, ez nem csak a már elkészült járművek, de az autógyártási ipari és logisztikai folyamatok háza táján is egyre fontosabb kérdés lesz. A Bosch Rexroth megoldásai is már ezt szem előtt tartva készültek: energiahatékony gyártóberendezések, intelligens, automatizált rakodó és szállítóeszközök vagy épp a régi gépek életciklusát meghosszabbító „upcycling”-megoldások egyaránt növelik a termelékenységet és a hatékonyságot, emellett közvetve és közvetlenül is hozzájárulnak az üzemek és gyártási folyamatok fenntarthatóbbá tételéhez.

„Teljes életciklusa során egy közepes méretű családi autó 24 tonna széndioxidot termel, ezzel szemben egy elektromos hajtású jármű CO2-emissziója ugyanennyi idő alatt mindössze 18 tonna” – mondta Kilián Csaba. „Ennek 46 százaléka a gyártás során képződik, vagyis azelőtt, hogy az autó akár egyetlen kilométert is megtett volna. Logikus tehát a következtetés: az alacsony CO2-kibocsátású autók emissziója látványosan tovább csökkenthető, ha gyártásuk is zöldebb lesz, valamint ha az energia zöld áramból biztosítható. Az autóiparban egyébként egyre több ilyen törekvés látható; gondoljunk csak a győri Audi napelem-mezejére, amelyet a gyártó csarnokok tetején helyeztek el és amely Európa legnagyobb, tetőn kialakított napelemparkja.”

„Valóban rendkívül fontos tényező a fenntarthatóság és a karbonlábnyom csökkentése a gyártóiparban is” – tette hozzá Hermán Lajos. „A Bosch Rexroth és a Bosch csoport folyamatosan törekszik saját ökolábnyoma csökkentésére. Emellett a Bosch Rexroth olyan technológiákat fejleszt, amivel ügyfelei fenntarthatóbban és környezetkímélőbben gyárthatnak, amellett, hogy fenntartják, illetve adott esetben növelik nyereségességüket. Például a Rexroth 4EE megközelítése segít felismerni és kihasználni minden olyan területet a gyártásban, ahol jelentős energiamegtakarítás érhető el a jelenlegi termelékenység fenntartása vagy javítása mellett. Az alapot ehhez a Bosch Rexroth széles körű ipari és technológiai szakértelme, tapasztalata biztosítja.

Ahány ház, annyiféle autó

Az autómegosztási trend ellenszelét az egyre jobban testre szabható autók jelentik. Míg régebben a vevő választhatott felszereltségi csomagot és színt (vagy a tömeggyártás hőskorában választhatott fekete és fekete változat közül), addig ma már csaknem minden autómárka weboldalán elképesztően részletes konfigurátor várja a leendő vásárlókat, akik szinte a legapróbb részletet is saját ízlésükre szabhatják.

„Alapvetően a gyártótechnológia ennek megfelelően fejlődik és ebbe az irányba, ennek kiszolgálása érdekében változik” – mondta Hermán Lajos. „Az Ipar 4.0-s technológiák pont ezért előremutatók, mert sokkal rugalmasabbá, hatékonyabbá teszik a gyártóegységeket, amivel akár pár tételes sorozatokat is gazdaságosan lehet legyártani. A Bosch Rexroth Jövő Gyára koncepciója ennek megfelelően azon az elképzelésen alapul, hogy olyan gyártógépeket alkalmaz, amelyeket a gyárban mobilisan mozgathatunk. Ezeket az emberekkel együtt dolgozó kollaboratív robotok szolgálják ki, és az alapanyagokat, illetve késztermékeket automatizált, önjáró logisztikai robot szállítják, így kisebb fizikai terhelést róva a munkavállalókra.” Hasonló rendszer például már a BMW egyik gyárában is működik: az itt dolgozó munkavállalók igényelték a co-roboting rendszert, és azt figyelték meg, hogy a motor beszerelését és a belső tér kialakítását jobb, ha ember végzi el, mert gyakorlatilag jobban tudják azt a folyamatot végigvinni, mint egy gép. Azonban azt is megfigyelték, hogy a nehéz fizikai munkát igénylő, de kisebb hozzáadott értékű feladatokat jobb, ha robot végzi el, hiszen ezzel kisebb terhelés hárul az operátorra.

Az eltérő felszereltségű, adott esetben elemenként eltérő fényezésű, más-más felnivel, sötétített vagy épp sima üveggel szerelt járművek ettől még készülhetnek ugyanabban az üzemben, de mérnöki és logisztikai bravúrokra van szükség, hogy a félig, vagy akár teljesen automatizált gépsorokra mindig a megfelelő alkatrészek érkezzenek meg. Ez fejlesztéseket igényel egyrészt a gyártók, másrészt a beszállító és logisztikai partnerek részéről, hiszen hiába kattintja össze álmai autóját az ügyfél, ha épp az általa kiválasztott színű elem nem érkezik meg időben a gyárba vagy, ha egy másik vevő kocsijába kerül be az igényelt alkatrész. Mivel ez a trend várhatóan egyre csak erősödni fog, valószínű, hogy az érintett vállalatok kénytelenek lesznek alkalmazkodni, hiszen a fentiekben említett okok miatt csökkenő kereslet mellett ez kihagyhatatlan lehetőségük lesz, hogy a csökkenő eladási mutatókat valamelyest kozmetikázni tudják.

Ön is az autóiparban dolgozik? Szembesült a fenti kihívások valamelyikével? Esetleg csak érdeklődik a téma iránt? Látogasson el 2021. november 16-18. között a Bosch Rexroth standjára az Automotive Hungary kiállításon, ahol elmerülhet a hálózatba kapcsolt gyártási megoldások világában és megteheti az első lépést a hatékonyabb, rugalmasabb folyamatok felé. Regisztráljon már most, biztosítsa helyét a kiállításon!

A tartalom a Bosch Rexroth Kft. megbízásából, a HVG BrandLab produkciójában készült. A cikk létrehozásában a HVG hetilap és a hvg.hu szerkesztősége nem vett részt.