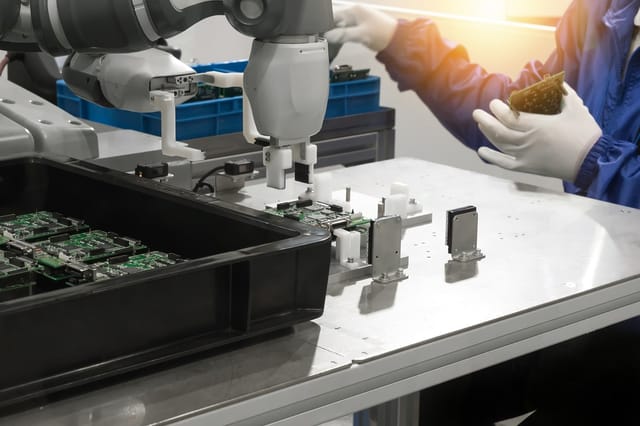

2010 előtt még főképp csak a globális autóipari, elektronikai ipari vállalatokra volt jellemző, hogy termékeik miatt rá voltak kényszerülve az automatizálásra. Az elmúlt több mint tíz évben azonban fokozatosan érte el az egyre kisebb cégeket a robotok szüksége, és az automatizálást igénylő iparágak palettája is bővült.

Elsőként a nagy múltú magyar vállalatok helyezték előtérbe a fejlesztést a beruházások tervezésekor, persze nem csak divatból – a megrendelői körük nőtt, miközben a régebbi, jól bevált gépek modernizálására volt szükség, ezért nem volt más út, mint az automatizációs fejlesztésekbe való beruházás. Innentől a nagyvállalatok beszállítói láncán trendszerűen terjedt tovább az automatizálási láz, majd jöttek a kkv-k és a kisebb cégek. Perity Gábor, a KUKA Hungária Kft. értékesítési vezetője a Szaknévsor egykori mottójával írja le a folyamatot: „Aki kimarad, az lemarad, most ez a helyzet a robotizálás terén.”

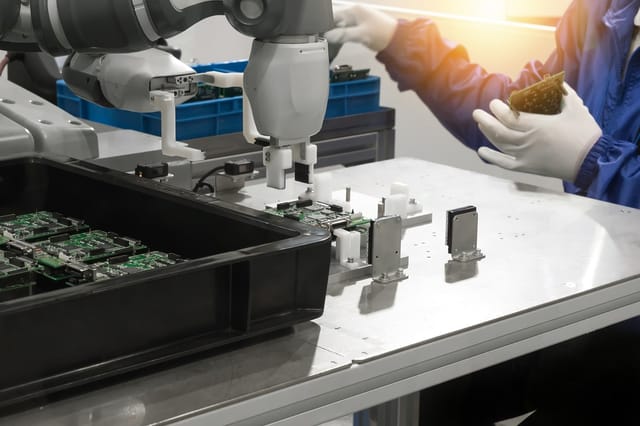

Míg a 80–120 főt foglalkoztató kis- és középvállalkozásoknál leginkább technológiai szempontból fontos az automatizálás, addig a 200-nál több munkavállalóval dolgozó cégeknél már a darabszám, a megrendelői elvárásnak való megfelelés, a selejt anyagok csökkentésének célja követeli meg a robotok alkalmazását. „Ha egy magyarországi vállalatnak van 200 munkavállalója és 3–5 darab célgépe, és van elég megrendelés ahhoz, hogy teljes műszakban működjön, akkor nincs más út, automatizálni kell.”

Felkészültek a magyar cégek a robotokra?

Perity Gábor szerint a magyarországi cégek többnyire készen állnak az automatizálásra. Egy részük alapból olyan berendezésekkel, eszközökkel (pl. öntőgép, CNC-gép) dolgozik, amelyekhez szükséges az a fajta szakmai tudás, ami az automatizálásnál is jól jön – például, hogy a dolgozó meg tudja állapítani, ha mondjuk a biztonságtechnika problémás a gépben. Abban az esetben, ha egy komplexebb berendezéssel, például egy 2–3 robottal és más perifériákkal (szállítószalag, kamerás ellenőrző rendszer) működő robotcellával kerül szembe egy munkás, már nem biztos, hogy elég lesz az alapvető tudás – ezért a berendezéseket szállító cégekhez folyamatosan jelentkeznek tréningre, továbbképzésre. „Összességében a cégeknél lévő mérnöki és karbantartói állomány elég felkészültnek látszik, és eléggé elhivatottak az automatizálás terén is, így nem minden esetben kell a nulláról építeni a szaktudást” – állítja Perity.

Hogy mit kell mérlegelni, mielőtt robotot választunk? „Elsősorban azzal kell tisztában lenni, hogy mit gyártunk, és hogy a termékünk gyártási folyamata automatizálható-e. Ha például nem szériatermékeket, hanem kézműves cikkeket gyártunk, akkor hiába akarunk automatizálni” – mondja az értékesítési vezető. Az automatizálásnak ugyanis vannak peremfeltételei, amit nem lehet megkerülni.

Azt is fontos tudni, hogy milyen célra szeretnénk igénybe venni a robotot. Az ipari robotokat gyártó vállalatok gyakran találkoznak olyan esetekkel, amikor érdemes a megrendelőkkel való egyeztetésekkor az automatizálási terveket szűkíteni, pontosítani, hiszen bár a robotok számos feladat ellátására képesek, nem válthatnak ki teljes egészében mindent, ami addig ahhoz a feladatkörhöz tartozott.

Hogyan válasszunk robotot? Milyen robotok vannak egyáltalán?

Ha egy robotgyártó céget felkeresünk, ilyen kérdésekre számíthatunk, ezekre érdemes határozott válasszal készülni:

● Milyen feladatot kell elvégeznie?

● Mekkora a termék, amit mozgatni kell?

● Milyen ipari környezetben kell dolgoznia a berendezésnek?

● El kell-e látni speciális védelemmel a robotot? (Pl. az élelmiszer-, gyógyszer- vagy elektronikai iparban fontos a tiszta környezet)

Azt sem árt tudni, hogy milyen típusú robotot szeretnénk alkalmazni. Minden robotgyártónak van egy portfóliója az elérhető robotokról. Magyarországon a két legáltalánosabb típus a 6 és a 4 tengelyes robot. A 6 tengelyes robotok a pakolástól kezdve a vizsgálaton és a szerelésen át a gépkiszolgálásig rengeteg funkciót el tudnak látni, a 4 tengelyes palettázó típusú robotok a négy szabadságfokuk miatt eleve csak egy szűkített szegmensre tudnak dolgozni. Míg a 4 tengelyes példányból hiányzik a robotcsukló, a 6 tengelyes robotban megvan, így olyan komplex geometriai mozdulatok végzésére is képes, amelynél csak egy robot tud többet: a 7 tengelyes robot.

Ha egy kkv az automatizálás mellett dönt, az a legegyszerűbb, ha felveszi a kapcsolatot a robotgyártó céggel, amelynek a szakértője ezután kimegy a céghez, hogy megnézze, robotizálható-e a termék, felméri a termék specifikációit (mennyire szilárd a termék, milyen hibalehetőségek jöhetnek szóba), és elindul a kommunikáció a gyártó és a megrendelő között. Ha a kkv-nál tudják, mekkora darabszámot szeretnének legyártani, mennyit termelnek most, és mit szeretnének elérni az automatizálással, a robotcég szakértője már meg tudja határozni, milyen és mennyi robotra van szüksége a cégnek, hogy teljesüljön a kitűzött cél, valamint hogy mennyire kell átalakítani a meglévő berendezéseket, hogy a robotot be lehessen illeszteni a gyártási folyamatba.

De mi az a kobot? És mit tartogat a jövő?

Az ipari robotok világát egy érdekes trend rázta fel az elmúlt években. A 2010-es évek közepétől megjelent egy új igény a megrendelői piacon: miszerint mi lenne, ha a robotok képesek lennének arra, hogy az emberek társaiként vegyenek részt az ipari termelésben, és képesek legyenek az emberekkel azonos munkatérben dolgozni. Az új trend megjelenésével nemcsak az ismert robotgyártók kezdtek el dolgozni a megvalósításon, hanem megjelentek olyan startup cégek is a piacon, akik ellentétben a nagy múltú gyártokkal, egyszerűbb módon képzelték a kobotok piacát, ezzel felkeltve a megrendelők érdeklődését.

„Tapasztalataink szerint a megrendelők nagy része szembesült azzal a problémával, hogy nem elegendő csupán egy „kobot” beszerzése és használata/beillesztése a termelési folyamatokba, hanem a teljes munkafolyamatokat és a termékeket is a további robotcellához tartozó perifériákkal együtt kollaboratívvá kell tenni ahhoz, hogy elérhessük a teljes kollaboratív megoldásunkat. Ennek költségeit és nyereségességét érdemes szembeállítani a hagyományos ipari robotizálással – tekintettel a termelési volumen nagyságára úgy, hogy a megtérülést is szem előtt tartjuk” – mondja el az értékesítési vezető. A tapasztalt gyártók ezen szempontokat (melyek a korábbi automatizálásban is megkerülhetetlenek voltak) figyelembe véve fejlesztették/fejlesztik kollaboratív technológiájukat, robotjaikat, hogy termékeik megfeleljenek a már tőlük megszokott biztonságos és hosszú távú üzemeltetési feltételeknek. Minden gyártó más szempontok alapján állt neki a fejlesztéseknek, azonban a kollaboratív feltételek nem minden gyártási folyamatban alkalmazhatók, ezért még a beruházás előtt el kell döntenünk, hogy mely szempontokat részesítjük előnyben.

Az a tévhit is elterjedt, hogy az ipari robotok kezeléséhez több szakemberre vagy akár csak komplex szaktudásra van szükség. Ezzel szemben az igazság az, hogy a robotok alapvető programozhatóságát és a bonyolult karbantartási munkákat a robotcégek szakemberei és mérnökei végzik, miközben az ipari robotok helyi kezelése rendkívül egyszerű – most már rendre csak egy érintőképernyős felülettel rendelkeznek, amelyen az operátornak csak ki kell választania, hogy melyik terméket kívánja legyártatni a robottal, és a rendszer ezután a megfelelő programot hívja elő. A hibaelhárításhoz sem kell mélyreható tudással rendelkezni, a hibajelek felhasználóbarát módon vannak jelezve. A robotok kezeléséhez nem kell sok ember, és minél inkább automatizált a cég, annál gördülékenyebb a folyamat: egy szakképzett operátor több robotcellát is kezelni tud azonos időben.

Iparágtól függően egy–másfél évvel számolnak a beruházás megtérülésére, de az elektronikai iparban és az autógyárak esetében a leggyorsabb a megtérülés. „Az elmúlt időszakban nagyon nagy volt a kereslet az automatizálásra Magyarországon, és ez a trend a jövőben is folytatódni látszik. A gyártó cégek nyitottak az innováció felé, és nem félnek beruházni” – mondja Perity. Az automatizálás egyébként nemcsak a nagyobb termelékenység, de a költséghatékonyság szempontjából is fontos: a termék minőségének javítása mellett mérsékli a költséges anyagok felhasználását, továbbá minimálisra csökkenti a kimerülőben lévő energiaforrások használatát.

A tartalom a KUKA Hungária Kft. támogatásával a HVG BrandLab produkciójában készült, létrehozásában a HVG hetilap és a hvg.hu szerkesztősége nem vett részt.