Magyarország egyik legkeletibb fekvésű települése, Mátészalka az 1970-es évektől a magyar lencsegyártás központja. Ekkor alapított gyáregységet a Magyar Optikai Művek (MOM), amelyben évtizedekig készítettek szemüveglencséket. Az optikai ipar a privatizáció után is fennmaradt. Három cég alakult ki a vállalatból: a Zeiss, a MOM Zrt. és a Buchmann, amit a 90-es évek végén vásárolt meg a japán tulajdonú világcég, a Hoya Corporation, amely a világ 2. legnagyobb szemüveglencse-gyártó vállalata. „Az, hogy három nagy világpiaci szereplő is van egy 18 ezres településen, ráadásul mind egy utcában található, igazi különlegesség. Mátészalkát nevezhetjük akár Európa optikai fellegvárának is. A szemüveg- és lencsegyártáshoz a helyi szakközépiskola biztosítja az optikusok képzését, ami fontos szempont mind a helyi munkavállalók, mind a helyi munkaadók számára” – mondta Tóth István vezérigazgató, aki 18 éve dolgozik a Hoyánál.

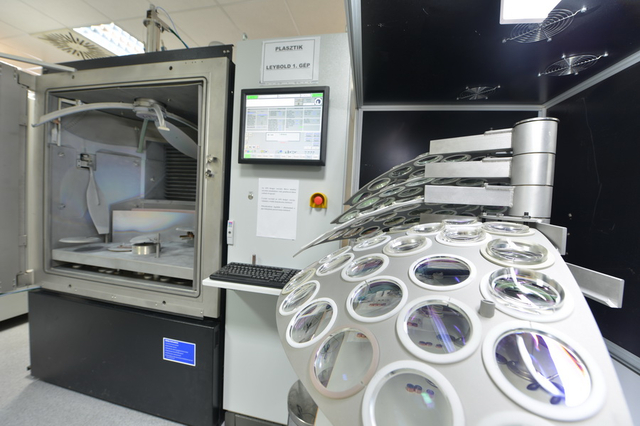

2012-ben több mint 2 milliárd forintos beruházással épült meg itt a speciális Rx-labor, ekkortól látják el a különleges minőségű műanyag szemüveglencsékkel az európai piacot.

A szemüveglencse-gyártás kényes folyamat: a legkisebb hiba is jelentős hatással lehet a vásárlók látásminőségére. Ezért is figyelnek a Hoyánál arra, hogy a gyártási folyamatok a lehető legpontosabbak legyenek. A nyersanyag Ázsiából érkezik Mátészalkára, a lencsék megmunkálását követően innen látják el Nyugat- és Közép-Európa számos országát.

A cégnél folyamatos a fejlesztés, 2018-ban összesen 1400 négyzetméter alapterületű, kétszintes egységet építettek fel, amelyben raktárakat, szociális helyiségeket, étkezdét, valamint irodákat alakítottak ki. A termékek egyedi megmunkálást követően kerülnek a Hoya európai leányvállalatain keresztül az optikai üzletekbe. A napi 20 ezer db megmunkált lencse közül 800-900 darab készül üvegből, a többi műanyag. Érdekesség, hogy az üveglencséket a Hoya kizárólag itt, Mátészalkán gyártja. A Hoya Corporation a világ 3 legnagyobb szemüveglencse-gyártó vállalata közé tartozik. A Mátészalkán készülő szemüveglencséket nagyrészt Európában értékesítik, a magyar piacon 50 százalék feletti részesedése van a japán multicégnek. A japán anyacég március végén zárta az üzleti évet, amiből kiderült, hogy a magyar leányvállalat közel 20 százalékos növekedést ért el az elmúlt esztendőben.

A termelés nem állhat meg: három műszakban, a hét minden napján, néhány nemzetközi ünnepnapot leszámítva egész éven át készülnek itt a szemüveglencsék. A dolgozók 6 nap munka után 2 napot pihenhetnek, és közülük nagyjából minden második visel szemüveget. Ezt a vállalat ingyenes szemvizsgálattal és szemüvegvásárlási lehetőséggel támogatja. Mátészalkán is nehézségekbe ütközik a munkaerőfelvétel, ez pedig kikényszeríti azt, hogy automatizálják a gyártási folyamatokat, ami a munka optimalizálásával energiamegtakarítást is jelent.

Mivel az üzem az optikusok által megadott receptúrák szerinti gyártásra specializálódott, itt minden egyes lencsét a megrendelő szemvizsgálatának egyedi adatai alapján készítenek el. „A kiszállításokat órákban mérjük, a rendeléseknek 48 órán belül el kell indulniuk a céljuk felé. Ezért nagyon pontosan kell szerveznünk a termelést. Nem engedhetjük meg magunknak, hogy akár egy rövid időszakra is kimaradjon az áramszolgáltatás. A lencsékre a bevonatot felvivő rétegező gépek például kifejezetten érzékenyek erre, emiatt ruháztunk be szünetmentes energiaellátásra” – mondta a vezérigazgató.

A Hoya mátészalkai gyárában az energiafogyasztás jól prognosztizálható, ami előnyt jelent a villamos energia vásárlásánál. Magyary Ákos, az ELMŰ-ÉMÁSZ ügyfélmenedzsere szerint az idén nagyon jó pillanatban tudtak szerződést kötni a Hoyával a 2019-es és 2020-as áramvásárlásra, amit a piaci trendek és az árfolyamok változásának követése tett lehetővé. A folyamatos kapcsolattartásnak köszönhetően az ELMŰ-ÉMÁSZ akár napi szinten is tájékoztatja a partnereket, melynek eredményeképp komoly kiadáscsökkentés érhető el az áram vásárlásakor.

Az energiahatékonyság fejlesztésével növelik a hatékonyságot

Mátészalkán évente 14 gigawattóra (GWh) energiát használnak fel, amit igyekeznek a lehető leghatékonyabban alkalmazni. Az üzemben működő gépek hőtermelése télen csökkenti a fűtésre fordított energiaszükségletet, de nyáron nagyon sok hűtési energia kell a csarnokokba. Miután az elektromos energia a termelés során hővé alakul, ki kell vinni az üzemből, ami a helyi légkondicionáló vagy légkezelő berendezésekkel történik. Ezek hőcserélőn keresztül, folyadékhűtést követően juttatják el a levegőt kintről a csarnokokba. A legjelentősebb fogyasztók a folyadékhűtő gépek és a kompresszorok. Hőszivattyúk alkalmazásával a keletkező hulladékhőből technológiai mosóvizeket melegítenek, ami komoly energiamegtakarítást jelent.

„A legnagyobb feladat a villamos energia folyamatos biztosítása” – meséli Varga Attila Konstantin, a HOYA mátészalkai üzemének Épületfenntartási és TPM menedzsere. „Ha például áramszünet következne be, amikor felviszik a lencsékre a különböző rétegeket, az ezért felelős vákuumgőzölő gép az áramkimaradás után nem tudna visszatérni ugyanabba a helyzetbe. Ezzel pedig az épp megmunkált lencsék nagy valószínűséggel selejtté válnak. Ennek megakadályozása pedig a rövid kiszállítási idő miatt fontos, mert ez a fázis a gyártási folyamat végén van, és a hiba felborítaná a termelést és a szállítás ritmusát is. A berendezés működését egy 10 milliszekundumos áramszünet is megzavarná, így nem engedhetjük meg, hogy ez előforduljon. A marógépeknél hasonló a helyzet. Áramkiesés esetén a gép a megmunkálás alatt lévő lencsén kívül a nagyértékű megmunkáló szerszámot is használhatatlanná teszi: így több százezer forintos kár keletkezhet. A megrendelések kezeléséért felelős informatikai rendszernek is folyamatosan működnie kell, ahogy a hűtőkamrának is, amelyben a megfelelő hőmérséklet biztosítása nélkül tönkremenne az ott tárolt 200 millió forint értékű alapanyag. Erre az esetre tartunk egy aggregátort is, ami 30 másodperc áramkiesés után indul be.”

„Mivel kiszolgáló egységeink jelentős energiafogyasztással rendelkeznek, azokat folyamatosan fejlesztjük, korszerűsítjük, hogy minél inkább energiahatékonyabban működjenek. Tavaly két új, nagy teljesítményű kompresszort üzemeltünk be, és a hűtők cseréje is zajlik. Vannak elképzeléseink a megújuló energiák használatával kapcsolatban is, de jelenleg a hatékonyságra törekszünk leginkább. A gyártósor gépeinél néhány éven belül technológiai váltást hajtunk végre, az új berendezések pedig jobb teljesítménnyel dolgoznak majd” – mondja Tóth István vezérigazgató.

Az oldalon elhelyezett tartalom az ELMŰ-ÉMÁSZ megbízásából, a HVG BrandLab közreműködésével jött létre. Előállításában a hvg.hu és a HVG hetilap szerkesztősége nem vett részt.