Mária Terézia az asztalra csapott, az oroszok segítettek, a Szent Jobb hazatért

Így vált kiemelt egyházi és állami ünneppé augusztus 20.

Pénz még csak részben van rá, de technikailag semmi akadálya, hogy a csigolyapótlástól akár az NDK-turmixgép levehető ajtajáig bármit kinyomtassanak fémből vagy műanyagból.

Legyártják Szent László koponyáját, a sérült varjú műlábát, repülőgép szellőzőfúvókáját, a Bálna építészeti makettjét, és tulajdonképpen bármit, ami nem nagyobb egy méternél. A 3D-s nyomtatás hazai fellegvára, a Varinex Zrt. egy pesti ipartelep barakkszerű, de bent modern üzemet rejtő épületében bújik meg.

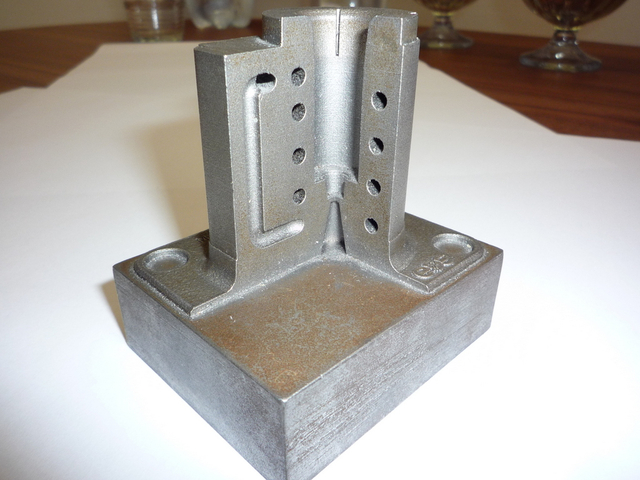

Még a kanyarfúrót is hatékonyan pótolják az ott alkalmazott eljárások. Spirális hűtőcsatornákat gyártani egy kívülről zárt elembe aligha lehetne másképp, a 3D-s nyomtatás azonban a lyukakat menet közben, ahogyan a nyomtatófej rétegről rétegre jár, úgy teszi a termékekbe. Apróságnak tűnik a rúzskupakgyártáshoz való fröccsöntőszerszám, amelyet Falk György igazgatósági elnök ad a kezünkbe, de a girbegurba hűtőjáratok pont a duplájára emelik a műanyaggyártás hatékonyságát, mert fele annyi idő alatt – 40 helyett 20 másodperc alatt – hűl le a frissen fröccsöntött kupak.

Aki monumentálisabb példára vágyik, annak itt vannak a harci gépek, amelyek gyorsabbak lehetnek az ellenségnél, ha a turbinák lapátjának a belsejébe hasonló módon kerülnek rafinált ívű hűtőcsatornák, magasabb fordulatszámot lehetővé téve. Ilyesmit a Varinex nem gyárt, de tudnak róla, sőt maketten nekünk is megmutatják, hogy egy nagy világcég, a GE így fejleszti a repülőgép-hajtóműveknek ezt a létfontosságú alkatrészét. A katonáknak egyébként sem pénzkérdés a 3D-s nyomtatás, így könnyen elképzelhető, hogy például harckocsi-alkatrészek azonnali és helyszíni gyártására talán már most is vannak a hadszíntereken fémnyomtató gépek.

Az viszont biztos, hogy az ISS nemzetközi űrállomás fedélzetén működik olyan nyomtató, amely a súlytalanság közepette is képes műanyag alkatrészeket gyártani. Beleértve egyszer majd a saját alkatrészeit is, elvégre sokéves űrutazások közben nem lehet majd arra számítani, hogy a Földről küldenek pótalkatrészeket, így a nyomtató az egyik legfontosabb berendezéssé válhat a fedélzeten.

A földhözragadtabb példák között sorolja Falk György a Bosch gyakorlatát. Tervezés közben az új termékeket már nemcsak képernyőn lehet térhatású rajzon forgatni, hanem meg is lehet fogni. Mi egy fúrógép házának az egyik felét kapjuk a kezünkbe szemléltetésül. Kissé durva a felülete, nem úgy, mint azoké az apró, HVG-logós reklámtárgyaké, amelyekkel érkezésünkkor fogadtak. Igaz, kapjuk a választ, csakhogy az utóbbiak hiába tetszetősebbek, nem annyira részletgazdagok, nem annyira jó a felbontásuk. A fúrógépház a mérnököknek így is jó, ha pedig civileket kérnek fel tesztelésre, le lehet csiszolni, akár be is lehet festeni, sőt, bele lehet szerelni az igazi, működőképes fúrógépet.

Eddig is lehetett persze efféle maketteket készíteni, de a nagy különbség az – magyarázza Falk György –, hogy a szóban forgó darab 3D-s nyomtatással egyetlen nap múlva a megrendelő kezében lehet, és nagyjából 100 ezer forintba kerül. Ha fröccsöntéssel gyártanák le, hónapokig tartana, és több millió forintba kerülne a szerszám elkészítése. További nagy különbség persze, hogy 3D-s nyomtatással minden egyes példány ennyibe kerül, míg kellően nagy sorozatban fröccsöntéssel talán egy százasból kijön darabja. A tervezők mintapéldányaihoz természetesen a nyomtatás éri meg jobban. Nem véletlen, hogy a korábbi megrendelések helyett a Bosch időközben vett nyomtatót, és maga gyártja a kézzelfogható terveket. Ez a módszer térhatású faxként is működhet. Akad amerikai sportcipőgyártó, amely a neki is drága futár helyett így kapja meg egyik napról a másikra az új cipő modelljét Ázsiából. A terv megjön digitálisan, a terméket a megfelelő – mint meggyőződhettünk róla: valóban cipőszerű – műanyagból kinyomtatják.

Az űrállomásos vagy a fúrógép-tervezős példa azt sugallja, hogy ipari méretekben a 3D-s nyomtatás egyelőre nem kifizetődő, de máris vannak kivételek, és nem csak az említett hadiiparból, ahol a pénz nem számít. Az Airbus utasszállítókhoz például a kábelkötegek borítását készítik így. Ezer körül van az egy repülőhöz szükséges darabok száma, de a szeszélyesen kanyargó kábelek eltakarásához olyan sokféle formára van szükség, hogy nem éri meg sorozatban gyártani. És létezik már olyan alapanyag, amelyből nyomtatva is készíthető annyira erős és terhelhető alkatrész, hogy a légi közlekedés szigorú feltételeinek is megfelel.

Autóalkatrészekből is érdemes a kisebb sorozatokat inkább nyomtatni, mert így olcsóbb. Az azonban egyelőre csak előrejelzés, hogy nemsokára a pótalkatrészeket is inkább nyomtatni, mint raktározni fogják. A nagy autógyárak erre nem szoktak még rá. Más a helyzet az oldtimerekkel. A napokban írta a hamburgi Spiegel, hogy Németországban van már iparos, aki – ha a motoralkatrészeket és karosszériaelemeket nem is, de – a belső borítás műanyag részeit kinyomtatja. Ehhez persze – mint minden 3D-s nyomtatáshoz – minta kell, amit letapogatnak, 3D-ben beszkennelnek, és abból készül a számítógépes tervrajz, amely a nyomtatót vezérli. (A másik eset, ha eleve megvan a digitális tervrajz, de a veterán autókhoz persze nincs.) Akad oldtimer-tulajdonos, aki elővigyázatosságból leszereli és elraktározza az eredeti darabot, és az utángyártottat koptatja.

Nyomtattak már alkatrészt öreg autóhoz a Varinexnél is, de csak baráti alapon, mert pénzért túl drága lenne. Annál is inkább, mert mire a kopott, netán eltört alkatrész hozzájuk kerül, nagyon sokat kell számítógépesen javítgatni a beszkennelt mintán. Hasonló dilemmával küzdene az is, aki régi háztartási gépéhez próbálna így alkatrészt szerezni. Olcsóbb megvenni az újat. Más kérdés, hogy ha a külföldön helyenként környezetbarátsági okokból terjedő, a javítható gépek eldobása ellen munkálkodó szerelőszakkörök elterjednének, akkor elképzelhető lenne, hogy az interneten lenne tervrajz a régi alkatrészekhez, és gazdaságos lenne a nyomtatás. Félő persze, hogy a gyártóknak ez nem lenne érdekük.

Pénzkérdés az is, hogy Magyarországon még nem nyomtatnak olyan csontpótló elemeket, amelyek titánból készülnek, és egyéni méretre szabva kerülnek műtét közben a páciensek csigolyái közé. Meg nem tudnánk mondani, anatómiailag pontosan mit tartottunk a kezünkben, de annyit értettünk belőle, hogy a titán kifejezetten csontbarát, és leginkább csak nyomtatással lehet kiképezni az emberi pótalkatrészben azoknak az apró lyukaknak a hálózatát, amelyekbe szívesen belenő az újonnan képződő csont. A minta Svájcból való, ott havonta már több száz darab készül belőle. Idehaza a hozzá alkalmas drága géphez hasonló, de kevesebbet tudó nyomtató csak egy van, a győri egyetemen – nyilván nem véletlenül az Audi-gyár közelében.

Ami pedig Szent László koponyáját illeti, mivel a becses ereklye csak pár napra került ki a helyéről, a tudósoknak nagyon sokat számít a pontos másolat, amelyen tanulmányozhatóak a király fogai (ebből következtetni lehet az étkezési szokásaira), és láthatóak azok a sérülések, amelyeket feltehetőleg sírrablók okoztak. Több példányt is nyomtattak belőle, egyszerre több helyen tanulmányozzák – mint megtudtuk, eltérő következtetéseket is levonva.

A Bálna építészeti makettje pedig arra példa, hogy szükség esetén a nyomtatók méretétől elszakadva méteresnél nagyobb tárgyakat is lehet nyomtatni, pontosabban több darabból összerakni. Kis műhelytitok, hogy ilyenkor az illesztőcsapokat is kinyomtatják, ettől abszolút pontosan összepasszíthatóak a részek.

És a sérült varjú műlába? Az a szép nevű What-to-print-in-3D pályázat egyik darabja. A cég pár éve némi díjazással ösztönzi az ötleteket, amelyekkel még inkább kedvet lehet csinálni a 3D-s nyomtatáshoz. Az idei fődíjat Lakos Dániel kapta, Logiplaces kirakós játékával (ez háromdimenziós puzzle, városmakett jön ki belőle a végén). Az általunk megcsodált kreációk között akadt rafinált virágöntöző szerkezet, csörgőre hajazó experimentális hangszer, de a mi figyelmünket Horváth Kornél méretre gyártható varjúláb-protézise kötötte le leginkább. Igaz, az írásunkban említett néhány más fontos dologhoz hasonlóan árban egyelőre ez sem versenyképes – a madármentőknek marad a jól bevált farigcsálás fából.

Így vált kiemelt egyházi és állami ünneppé augusztus 20.

Egy biztonsági őr nekihajtott a kocsijának Hatvanpusztán, de az őr autója borult fel.